Proses pemutus mati

Penerangan Ringkas:

Proses pemutus mati adalah proses di mana zink, tembaga, aluminium, magnesium, timah, timah dan aloi timah plumbum dan aloi mereka dicairkan pada suhu tinggi dan disuntik ke dalam rongga acuan, dan kemudian disejukkan di bawah tekanan untuk mendapatkan bahagian.

Suhu kerja pemutus logam bukan ferus jauh lebih rendah daripada pemutus besi, dan keperluan peralatan dan proses pengecoran yang bersesuaian adalah sederhana, dan kecil. Pengeluaran die casting dapat memperoleh kualiti permukaan dan ketepatan dimensi yang sangat baik, sangat sesuai untuk pembuatan standard berskala besar bahagian kecil dan sederhana, yang memberikan sokongan bahagian yang baik untuk elektronik moden, peralatan elektrik, kereta, alat perubatan, instrumen dan peralatan dapur alatan. Aloi logam yang berbeza mempunyai watak yang berbeza dalam proses pemutus mati. Bahagian minimum dan draf minimum mereka berbeza, suhu titik lebur berbeza, kemasan permukaan berbeza, Oleh itu, lebih baik melibatkan pasukan jurutera kami sejak awal semasa proses reka bentuk untuk memanfaatkan kepakaran kami dengan reka bentuk untuk pembuatan.

Terdapat lima faktor utama dalam proses pemutus logam:

1. Bahan pemutus mati;

2. Jenis Proses Pemutus Die;

3. Mesin pemutus mati;

4. Acuan pemutus mati;

5. Pemprosesan dan Penamat Pos untuk Bahagian Casting Die

Proses pemutus logamadalah proses menyatukan tekanan, kelajuan dan masa dengan menggunakan tiga elemen mesin, acuan dan aloi. Untuk kerja panas logam, kewujudan tekanan adalah ciri utama proses pemutus mati yang berbeza dengan kaedah pemutus yang lain. Tekanan tuang adalah kaedah pemutus khas dengan pemotongan yang lebih sedikit dan tidak ada, yang berkembang pesat dalam teknologi pemprosesan logam moden. Ini adalah proses mengisi cetakan dengan logam cair di bawah tekanan tinggi dan kelajuan tinggi, dan membentuk pemutus dengan penghabluran dan pemejalan di bawah tekanan tinggi. Tekanan tinggi dan kelajuan tinggi adalah ciri utama die casting. Tekanan yang biasa digunakan ialah puluhan megapascal, kelajuan pengisian (kelajuan gerbang dalaman) adalah sekitar 16-80m / s, dan masa pengisian cecair logam dalam rongga acuan sangat singkat, sekitar 0.01-0.2s. Metal die casting adalah proses pemutus logam yang dicirikan oleh memaksa logam lebur di bawah tekanan tinggi ke dalam rongga acuan. Rongga dan inti acuan dibuat menggunakan die steel harden yang telah dimesin menjadi bentuk dan berfungsi sama dengan acuan suntikan semasa proses. Bergantung pada jenis logam yang dilemparkan, mesin ruang panas atau sejuk digunakan.

1. Bahan pemutus mati MESTECH menyediakan bahagian pemutus mati untuk aloi zink, aloi aluminium dan aloi magnesium. Kerana ketiga-tiga bahan ini merupakan bahan aloi die casting yang paling banyak digunakan pada masa ini.

Ciri-ciri aloi zink:

--- Kekuatan dan kekerasan yang tinggi

--- Kekonduksian elektrik yang sangat baik

--- Kekonduksian terma yang tinggi

--- Bahan mentah kos rendah

--- Ketepatan dan kestabilan dimensi tinggi

--- Keupayaan dinding nipis yang sangat baik

--- Keupayaan untuk bentuk sejuk, yang memudahkan bergabung

--- Ciri penamat berkualiti tinggi

--- Rintangan kakisan yang luar biasa --- Kitar semula sepenuhnya

2. Ciri-ciri aloi aluminium:

--- Suhu operasi yang tinggi

--- Ketahanan kakisan yang luar biasa

--- Ringan

--- Kekuatan dan kekerasan yang sangat baik

--- Nisbah kekakuan dan kekuatan-ke-berat yang baik

--- Sifat pelindung EMI dan RFI yang sangat baik

--- Kekonduksian terma yang sangat baik

--- Kekonduksian elektrik yang tinggi

--- Ciri penamat yang baik

--- Kitar semula sepenuhnya

3. Ciri-ciri Aloi Magnesium:

--- Kekonduksian tinggi; elektrik, dan termal

--- menahan suhu operasi yang tinggi

--- Ketepatan dan kestabilan dimensi tinggi

--- Keupayaan dinding tipis yang luar biasa

--- Ketahanan kakisan persekitaran yang baik

--- Ciri penamat yang baik

--- Kitar semula sepenuhnya

1 Proses Pemutus Ruang Panas

Pemutus die-hot-room, kadang-kadang dipanggil gooseneck casting, adalah yang lebih popular dari dua proses die casting. Dalam proses ini, ruang silinder mekanisme suntikan benar-benar terbenam dalam mandi logam lebur. Sistem umpan logam gooseneck menarik logam cair ke dalam rongga mati.

Walaupun rendaman langsung di tempat mandi cair memungkinkan suntikan acuan yang cepat dan mudah, ia juga menyebabkan kerentanan kakisan meningkat. Kerana kenyataan ini, proses pemutus mati ruang panas sangat sesuai untuk aplikasi yang menggunakan logam dengan titik lebur rendah dan kelancaran tinggi. Logam yang baik untuk proses pemutus mati ruang panas termasuk plumbum, magnesium, zink dan tembaga.

2 Proses Pemutus Ruang Dingin

Proses pemutus mati ruang sejuk sangat mirip dengan pemutus mati ruang panas. Dengan reka bentuk yang memfokuskan pada meminimumkan kakisan mesin daripada kecekapan pengeluaran, logam cair secara automatik - atau dimasukkan ke dalam sistem suntikan. Ini menghilangkan perlunya mekanisme suntikan direndam dalam mandi logam cair.

Untuk aplikasi yang terlalu menghakis untuk reka bentuk rendaman pemutus ruang panas, proses ruang sejuk boleh menjadi alternatif yang sangat baik. Aplikasi ini merangkumi pemutus logam dengan suhu lebur yang tinggi, seperti aluminium dan aloi aluminium.

3 Proses Pemutus Tekanan Rendah

Pemutus mati tekanan rendah adalah proses yang paling sesuai untuk komponen aluminium yang simetri di sekitar paksi putaran. Roda kenderaan, misalnya, sering dibuat melalui die cast tekanan rendah. Dalam proses seperti ini, acuan terletak secara menegak di atas mandian logam lebur dan disambungkan melalui tiub riser. Apabila ruang bertekanan (biasanya antara 20 dan 100kPa), logam ditarik ke atas dan masuk ke dalam acuan. Penghapusan pengumpan dari proses pemutus mati jenis ini memberikan hasil pemutus yang tinggi.

4 Proses Casting Die Vacuum

Pemutus tekanan vakum (VPC) adalah proses pemutus mati yang agak baru yang memberikan kekuatan yang lebih baik dan keliangan minimum. Proses ini serupa dengan die casting tekanan rendah, kecuali lokasi acuan die cast dan mandi logam lebur terbalik. Ruang silinder boleh menjadi vakum, yang memaksa logam cair ke dalam rongga acuan. Reka bentuk ini mengurangkan pergolakan dan menghadkan jumlah kemasukan gas. Pemutus die vakum sangat bermanfaat dalam aplikasi yang diperuntukkan untuk rawatan haba pasca pemutus.

5 Proses Casting Die Squeeze

Casting Squeeze diciptakan sebagai penyelesaian yang boleh digunakan untuk membuang logam dan aloi dengan kelancaran rendah. Dalam proses ini, logam lebur mengisi mati terbuka, yang kemudian memerah ditutup, memaksa logam ke bahagian cetakan tersembunyi. Proses pemerasan memberikan produk yang sangat padat dan merupakan proses pelengkap kepada rawatan panas berikutnya. Proses ini paling sering dikaitkan dengan aluminium cair, dan digunakan dalam aplikasi yang memerlukan penguatan serat.

6 Proses Pemutus Die Separa Pepejal

Casting separa pepejal, kadang-kadang disebut Thixoforming, adalah proses lain yang memberikan keliangan minimum dan ketumpatan maksimum. Mesin memotong bahan kerja menjadi slug yang lebih kecil, dan kemudian dipanaskan. Setelah logam mencapai fasa peralihan antara pepejal dan cecair, menghasilkan tekstur yang agak licin, lengan tembakan memaksanya ke rongga acuan, di mana ia mengeras. Kebaikan ini adalah peningkatan ketepatan. Logam bukan ferus seperti aloi magnesium dan aloi aluminium paling kerap digunakan dengan proses pemutus die separa pepejal.

7. Jenis Proses Pemutus Die

Semua jenis proses die casting dirancang dengan tujuan yang sama-membuang acuan menggunakan logam lebur yang disuntik. Bergantung pada jenis logam cair, geometri bahagian dan ukuran bahagian, proses die casting yang berbeza dapat memberikan hasil yang unggul berbanding kaedah alternatif. Dua jenis utama proses pemutus mati adalah pemutus ruang panas dan ruang sejuk. Variasi mengenai dua jenis die casting ini termasuk:

Pemutus mati tekanan rendah

Pemutus mati vakum

Picit die casting

Pemutus die separa pepejal

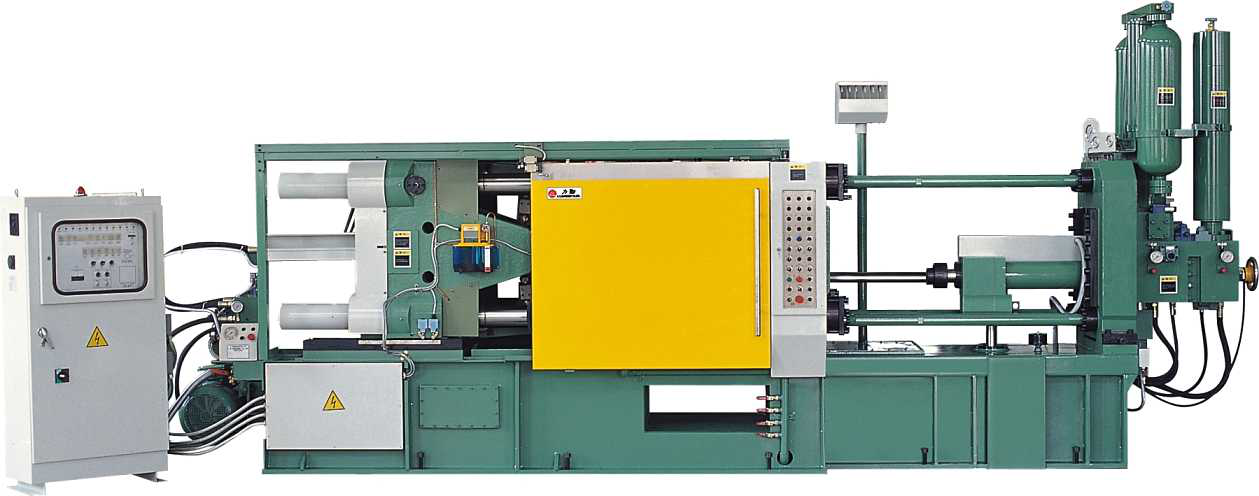

1 Mesin pemutus ruang tekanan panas

Mengikut struktur dan susunan ruang, ia boleh dibahagikan kepada bentuk mendatar dan menegak. Keluli untuk logam lebur dilampirkan ke mesin dengan ruang penekan panas, dan mekanisme omboh untuk tekanan hidraulik logam yang memasuki acuan dipasang di dalam pelindung. Beberapa kastor mati ruang tekan panas menggunakan udara termampat untuk menyuntikkan tekanan hidraulik logam secara langsung ke dalam acuan tanpa mekanisme omboh.

Mesin pemutus ruang panas

Mesin pemutus mati ruang panas digunakan terutamanya untuk aloi die-casting dengan takat lebur rendah, seperti zink, Magnesium dan timah.

2 Mesin pemutus ruang tekanan sejuk

Mencairkan logam di luar mesin dan kemudian menambahkan logam cair ke ruang pemampatan dengan sudu boleh dibahagikan kepada mesin pemutus ruang sejuk menegak dan mesin pemutus ruang sejuk mendatar mengikut arah gerakan omboh mampatan.

Logam cair dikeluarkan dari tungku mesin pemutus die ruang tekan menegak dan dituangkan ke ruang pemampatan. Logam ditekan hidraulik ke dalam acuan oleh omboh mampatan, dan lebihan logam ditolak keluar oleh omboh yang lain.

Mesin pemutus ruang sejuk

Mesin pemutus ruang sejuk

Mesin pemutus ruang sejuk mendatar sama dengan yang menegak, tetapi pergerakan omboh mendatar. Kebanyakan mesin pemutus mati moden mendatar. Mesin die-casting bilik sejuk boleh menghasilkan logam lebur tinggi atau logam mudah teroksidasi, seperti aluminium, aloi tembaga, dll.

3. Mesin pemutus mati.

Mesin pemutus mati digunakan untuk mesin pemutus tekanan. Ia merangkumi dua jenis mesin pemutus mati ruang penekan panas dan mesin pemutus ruang pendinginan sejuk. Mesin pemutus ruang pendinginan sejuk dibahagikan kepada dua jenis: lurus dan mendatar. Logam lebur disuntikkan ke dalam acuan oleh mesin pemutus mati di bawah tindakan tekanan untuk penyejukan dan pembentukan, dan tuangan logam pepejal dapat diperoleh setelah acuan dibuka.

Mesin pemutus ruang panas

Mesin pemutus ruang sejuk

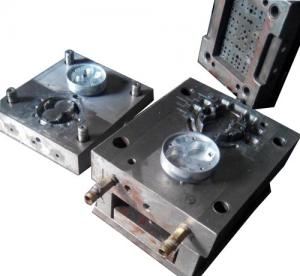

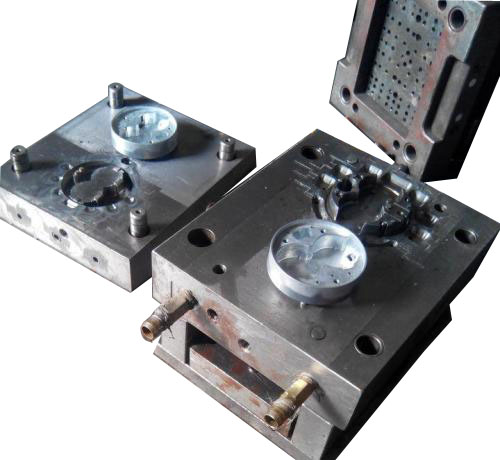

4. Acuan pemutus mati

Dalam pelbagai acuan, keadaan kerja die casting die agak keras. Die casting adalah untuk membuat logam cair diisi dengan rongga acuan di bawah tekanan tinggi dan kelajuan tinggi, dan bersentuhan dengan logam panas berulang kali semasa proses kerja. Oleh itu, acuan pemutus mati diperlukan untuk mempunyai ketahanan keletihan terma yang tinggi, kekonduksian terma dan rintangan haus, ketahanan kakisan, ketahanan hentaman, kekerasan merah, pembongkaran yang baik dan sebagainya. Oleh itu, teknologi rawatan permukaan die casting die memerlukan teknologi yang tinggi.

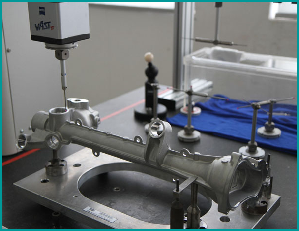

Acuan pemutus mati

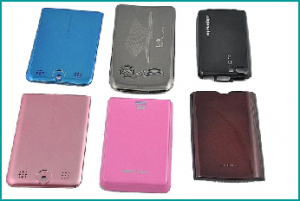

5. Pemprosesan dan Penamat Pos untuk Bahagian Casting Die

Kami menawarkan kebanyakan perkhidmatan pemprosesan dan penamat pasca bahagian die cast dari rakan terpilih kami:

Perkhidmatan

Pemesinan CNC - menegak, mendatar, berpusing, 5 paksi

Salutan serbuk

Lapisan Cecair

EMI - Perlindungan RFI

Penyaduran - krom, tembaga, zink, nikel, timah, emas

Anodizing, Salutan Elektrik, Chromating / Non-chromating

Rawatan Panas, Passivation, Tumbling

Grafik

Proses Karya Seni dalaman

Pemeriksaan Sutera

Percetakan Pad

Letupan Manik

Pemasangan Mekanikal Cahaya, termasuk sisipan pejantan dan helikoil, cincin O, gasket

Pemotongan dan Ukiran Laser

Mengukir

Pemeriksaan Salutan Elektrik & Sutera